Por qué las máquinas biseladoras de doble cabezal se están volviendo esenciales en el procesamiento de metales de alta precisión

Comprensión del papel de una máquina biseladora de doble cabezal

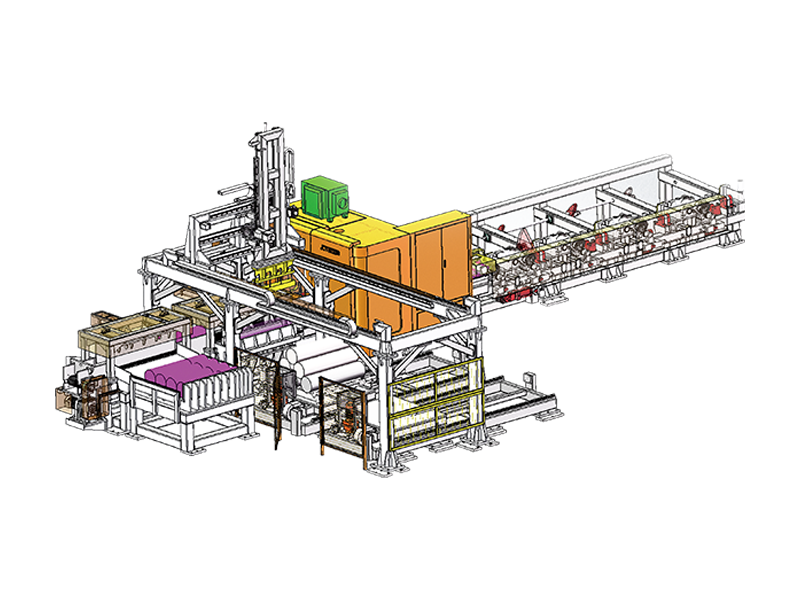

Una máquina biseladora de doble cabezal está diseñada para biselar o biselar ambos extremos de una pieza de trabajo simultáneamente. Esta configuración mejora significativamente la eficiencia y la coherencia, especialmente en entornos de procesamiento de metales de gran volumen. Al mecanizar ambos extremos en un solo ciclo, la máquina minimiza el tiempo de manipulación y reduce la variación dimensional causada por el reposicionamiento repetido.

Estas máquinas se utilizan ampliamente para procesar varillas, tubos, tuberías y barras de metal donde se requieren bordes limpios para fines de montaje, soldadura o seguridad. En comparación con las soluciones de biselado de un solo cabezal, el diseño de doble cabezal garantiza una mejor simetría y un mayor rendimiento.

Componentes estructurales clave y principio de funcionamiento

La estructura central de una máquina biseladora de doble cabezal generalmente incluye dos cabezales biseladores montados sobre una base rígida, un sistema de alimentación sincronizado, unidades de sujeción y un panel de control. La pieza de trabajo se fija de forma segura mientras ambos cabezales se mueven hacia adentro o giran para realizar el biselado en ambos extremos.

Cabezales y herramientas de biselado

Cada cabezal de biselado está equipado con herramientas de corte seleccionadas según el tipo de material y el ángulo de biselado. Las herramientas de carburo o acero de alta velocidad se utilizan comúnmente para garantizar durabilidad y un rendimiento de corte estable. El ajuste independiente o sincronizado permite un control preciso sobre la profundidad y el ángulo del chaflán.

Sistema de sujeción y alimentación

El sistema de sujeción sujeta firmemente la pieza de trabajo para evitar vibraciones durante el corte. Los sistemas de alimentación automatizados, como los mecanismos hidráulicos o servoaccionados, ayudan a mantener un posicionamiento constante, lo que hace que la máquina sea adecuada para la producción por lotes.

Ventajas prácticas en aplicaciones industriales

- Mayor productividad al biselar ambos extremos en una sola operación.

- Consistencia dimensional mejorada y chaflanes simétricos.

- Reducción de la intensidad de la mano de obra y menores daños relacionados con la manipulación.

- Seguridad mejorada al eliminar los bordes afilados en las piezas terminadas.

Materiales típicos y capacidades de procesamiento

Las máquinas biseladoras de doble cabezal son adecuadas para una amplia gama de materiales, incluidos acero al carbono, acero inoxidable, aluminio, cobre y aceros aleados. La rigidez de la máquina y los parámetros de corte ajustables le permiten manejar diferentes diámetros y longitudes con resultados estables.

| Tipo de material | Aplicaciones comunes | Propósito del chaflán |

| Acero al carbono | Ejes mecánicos, sujetadores. | Montaje y seguridad |

| Acero inoxidable | Tuberías, componentes médicos. | Preparación para soldar |

| Aluminio | Marcos estructurales | Acabado de superficies |

Consejos para elegir la máquina biseladora de doble cabezal adecuada

Al elegir un Máquina biseladora de doble cabezal , los fabricantes deben evaluar las dimensiones de la pieza de trabajo, la dureza del material, los ángulos de chaflán requeridos y el volumen de producción. Las máquinas con velocidad de husillo ajustable y sistemas de control automatizados ofrecen mayor flexibilidad para diversas necesidades de producción.

Además, la facilidad de mantenimiento, la eficiencia del cambio de herramientas y la rigidez general de la máquina afectan directamente el costo operativo a largo plazo y la precisión del mecanizado. Seleccionar un modelo alineado con los requisitos de producción específicos garantiza un retorno de la inversión óptimo.