¿Cómo está redefiniendo el corte de precisión la última tecnología de máquinas de sierra automática?

Mecanismos centrales de las sierras automáticas modernas

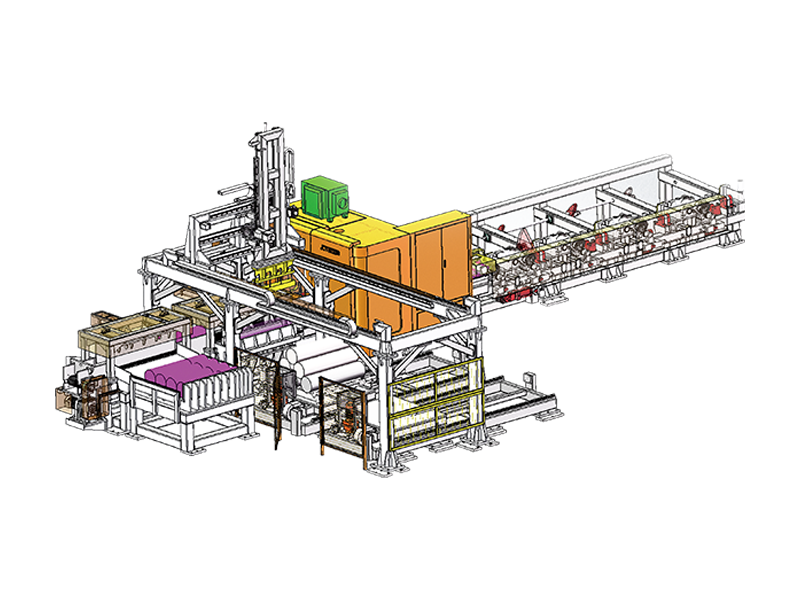

el moderno máquina de sierra automática es una piedra angular de la fabricación industrial de gran volumen, diseñada para ejecutar cortes precisos con una mínima intervención humana. A diferencia de las variantes manuales o semiautomáticas, estas máquinas utilizan sofisticados sistemas PLC (controlador lógico programable) para gestionar todo el ciclo de corte. Esto incluye la alimentación del material, la sujeción, el ajuste de la velocidad de la hoja y la descarga final de la pieza cortada. Al integrar sistemas hidráulicos o neumáticos para una presión de sujeción constante, estas máquinas garantizan que prácticamente se elimine la vibración del material, lo que prolonga significativamente la vida útil de la hoja y mejora el acabado superficial del corte.

La precisión se mejora aún más mediante el uso de sistemas de alimentación accionados por servomotores. Estos sistemas permiten el posicionamiento de materiales a alta velocidad con tolerancias que a menudo se miden en micras. Para industrias como la aeroespacial o la de fabricación de automóviles, este nivel de repetibilidad es esencial para mantener estrictos estándares de control de calidad a lo largo de miles de ciclos consecutivos. Además, la integración de sensores permite que la máquina detecte la presencia de material y el desgaste de la hoja en tiempo real, evitando errores costosos y tiempos de inactividad.

Especificaciones técnicas clave y métricas de rendimiento

Al evaluar una sierra automática para una línea de producción, varios parámetros técnicos dictan su idoneidad para materiales específicos y requisitos de rendimiento. La siguiente tabla destaca las métricas críticas que los ingenieros y gerentes de taller deben monitorear para garantizar un rendimiento óptimo.

| Parámetro | Descripción | Impacto en la producción |

| Velocidad de superficie de la hoja | Medido en Metros por Minuto (m/min) | Determina la generación de calor y la calidad del corte. |

| Tasa de alimentación | La velocidad a la que la hoja penetra el material. | Afecta directamente el tiempo de ciclo y la carga del chip. |

| Precisión de posicionamiento | La tolerancia del alimentador de material. | Reduce el desperdicio de material y el mecanizado secundario. |

Ventajas de la automatización total en el mecanizado de metales

Reducción de costos laborales y errores humanos

Uno de los beneficios más inmediatos de adoptar la tecnología de sierra automática es la drástica reducción del trabajo manual. Un solo operador a menudo puede supervisar varias máquinas, ya que la capacidad de "apagar las luces" permite que el equipo recorra paquetes completos de material en bruto de forma autónoma. Esto no sólo reduce el coste por pieza sino que también elimina la variabilidad introducida por la medición y alimentación manual, que suele ser la principal fuente de chatarra en los talleres tradicionales.

Protocolos de seguridad mejorados

La seguridad es un factor crítico en cualquier entorno industrial. Las sierras automáticas suelen estar completamente cerradas con dispositivos de seguridad, lo que mantiene al operador alejado de las hojas en movimiento y las abrazaderas de alta presión. Las máquinas avanzadas también cuentan con:

- Activadores de parada de emergencia vinculados a cortinas de luz y sensores de movimiento.

- Transportadores automáticos de virutas para eliminar residuos punzantes sin intervención manual.

- Sistemas de nebulización de refrigerante que contienen fluidos dentro de la carcasa de la máquina.

Estrategias de mantenimiento para la longevidad

Para mantener las capacidades de alta precisión de una sierra automática, se requiere un riguroso programa de mantenimiento preventivo. La complejidad de los circuitos hidráulicos y electrónicos internos significa que descuidar pequeños problemas puede provocar fallas sistémicas. La inspección regular de los brazos guía y los insertos de carburo es esencial, ya que incluso un desgaste menor en estos componentes puede provocar un "desvío de la hoja", lo que resulta en cortes que no son cuadrados.

Los sistemas de lubricación también deben controlarse diariamente. Muchas máquinas automáticas utilizan un sistema de "microgoteo" o "MQL" (cantidad mínima de lubricación) que aplica una cantidad precisa de aceite a los dientes de la hoja. Si estas boquillas se obstruyen, la fricción resultante puede destruir una costosa cuchilla con punta de carburo en cuestión de segundos. Mantener actualizado el software del PLC y garantizar que el fluido hidráulico esté libre de contaminantes garantizará que la máquina funcione con la máxima eficiencia durante muchos años.