Cómo las sierras automáticas están revolucionando el corte industrial de gran volumen

Principales ventajas de integrar máquinas de sierra automáticas en la producción

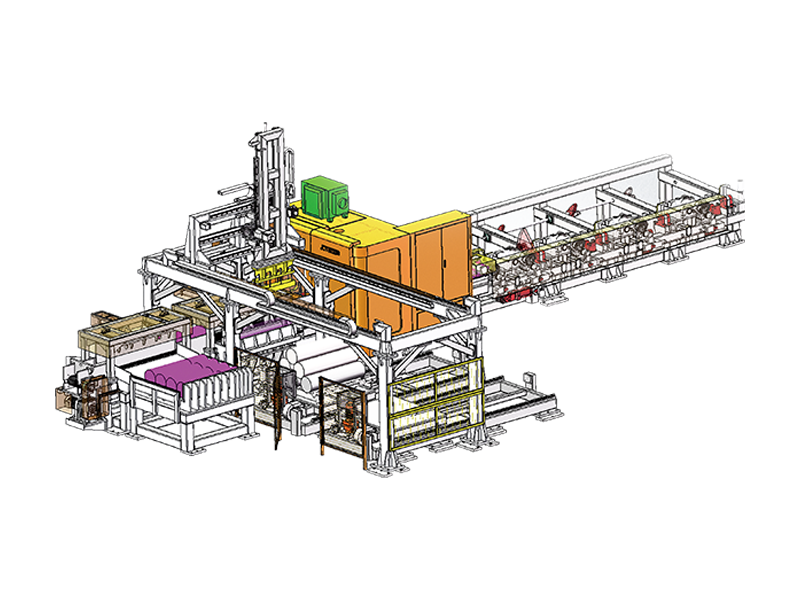

La transición de procesos de corte manuales o semiautomáticos a una sierra totalmente automática representa un salto significativo en la eficiencia de fabricación. Estas máquinas están diseñadas para manejar tareas repetitivas y de gran volumen con un nivel de precisión que los operadores humanos simplemente no pueden mantener durante turnos largos. Al utilizar sistemas PLC (controlador lógico programable) avanzados, una sierra automática puede gestionar los ciclos de alimentación, sujeción y corte del material sin una intervención constante. Esto reduce los costos laborales y al mismo tiempo aumenta el rendimiento de las instalaciones, lo que permite a las empresas cumplir con plazos más ajustados y mayores volúmenes de pedidos.

La seguridad es otro factor crítico que impulsa la adopción de tecnología de aserrado automatizado. Las sierras automáticas modernas están equipadas con áreas de corte completamente cerradas y sensores que detectan irregularidades en la tensión del material o en el estado de la hoja. Debido a que el operador está alejado de la hoja en movimiento y de los sistemas de sujeción de alta presión, el riesgo de lesiones en el lugar de trabajo se minimiza drásticamente. Esto crea un entorno más controlado donde el enfoque cambia del manejo físico al control de calidad y el monitoreo del sistema.

Especificaciones técnicas y desglose de componentes.

Sistemas de alimentación de precisión

El corazón de la precisión de una sierra automática reside en su mecanismo de alimentación. La mayoría de los modelos de alta gama utilizan tornillos de avance accionados por servomotor o lanzaderas hidráulicas para mover el material a la zona de corte. Estos sistemas pueden posicionar la pieza de trabajo con tolerancias tan ajustadas como ±0,1 mm. Este nivel de repetibilidad garantiza que cada pieza de un lote de miles sea idéntica, lo cual es vital para procesos posteriores como la soldadura o el mecanizado CNC, donde se requieren dimensiones consistentes.

Enfriamiento y lubricación de cuchillas

El calor es el principal enemigo de la longevidad de la hoja. Las sierras automáticas cuentan con sofisticados sistemas de suministro de refrigerante, que a menudo utilizan un método de "microgoteo" o "inundación" según el material que se corta. Para metales no ferrosos como el aluminio, un rocío evita que el material "pegue" los dientes de la hoja, mientras que el corte de acero pesado a menudo requiere un flujo constante de refrigerante para alejar el calor de las puntas de carburo. Esta regulación de temperatura extiende la vida útil de los costosos consumibles y garantiza un acabado más limpio y sin rebabas en la superficie de corte.

Comparación de tipos de sierras automáticas para diferentes aplicaciones

La elección de la máquina adecuada depende en gran medida de la geometría y la dureza del material que se procesa. La siguiente tabla describe las principales diferencias entre las configuraciones comunes de corte automático utilizadas en los talleres mecánicos modernos.

| Tipo de máquina | Materiales ideales | Beneficio clave |

| Sierra de cinta automática | Grandes estructuras de acero y paquetes. | Corte pequeño (menos desperdicio de material) |

| Sierra en frío automática | Barras sólidas y tubos de paredes gruesas. | Acabado superficial tipo espejo |

| Sierra circular de alta velocidad | Perfiles de aluminio y no ferrosos. | Tiempos de ciclo extremadamente rápidos |

Características clave a buscar en unidades modernas

Al evaluar una sierra automática para sus instalaciones, varias características "inteligentes" pueden afectar significativamente el retorno de la inversión a largo plazo. Estas inclusiones tecnológicas ayudan a cerrar la brecha entre el hardware simple y la fabricación inteligente.

- Transmisión de frecuencia variable (VFD): permite un ajuste preciso de la velocidad de la hoja para que coincida con la dureza específica de la aleación.

- Sujeción de paquetes: la capacidad de sujetar y cortar varias piezas de material a la vez, lo que aumenta exponencialmente la producción.

- Transportadores automáticos de virutas: eliminan virutas y residuos metálicos de la base de la máquina para evitar atascos y tiempos de inactividad.

- Interfaz de pantalla táctil: simplifica la programación de listas de corte, lo que permite a los operadores almacenar "trabajos" para recuperarlos rápidamente en el futuro.

Mejores prácticas de mantenimiento para una mayor longevidad

Para mantener la precisión de un máquina de sierra automática , se requiere un programa de mantenimiento riguroso. Debido a que estas máquinas suelen funcionar durante varios turnos, el desgaste del brazo guía y de los sellos hidráulicos puede acumularse rápidamente. Los operadores deben realizar controles diarios de los niveles de líquido e inspeccionar las guías de la hoja para detectar signos de desalineación. Tensar correctamente la hoja también es fundamental; una hoja con poca tensión se "desviará", lo que provocará cortes torcidos y posibles roturas, mientras que una tensión excesiva puede provocar una falla prematura del rodamiento. La limpieza regular de los sensores de material es igualmente importante para garantizar que el sistema de alimentación automatizado continúe registrando la presencia de material con precisión.