Eficiencia y precisión: una guía completa para máquinas de sierra circular de alta velocidad

Comprensión de la mecánica de las sierras circulares de alta velocidad

Sierras circulares de alta velocidad están diseñados para entornos industriales que exigen cortes rápidos y de gran volumen con extrema precisión. A diferencia de las sierras estándar, estas máquinas utilizan tecnología avanzada de husillo y motores de alto torque para impulsar hojas especializadas, como TCT (con punta de carburo de tungsteno) o Cermet, a velocidades que a menudo superan las 3000 a 5000 RPM. Esta alta velocidad garantiza que la hoja pase menos tiempo en contacto con el material por corte, lo que reduce significativamente la acumulación de calor y evita la deformación térmica de la pieza de trabajo.

La integridad estructural de estas máquinas se basa en un bastidor resistente y sin torsión. Esta construcción robusta es esencial para amortiguar las vibraciones generadas por la rotación a alta velocidad. Cuando se minimizan las vibraciones, la máquina puede lograr un acabado superficial "a nivel de espejo", eliminando a menudo la necesidad de procesos secundarios de rectificado o desbarbado. Esto los convierte en un elemento básico en las industrias automotriz, aeroespacial y de fabricación pesada, donde los niveles de tolerancia son estrictos.

Características principales y especificaciones técnicas

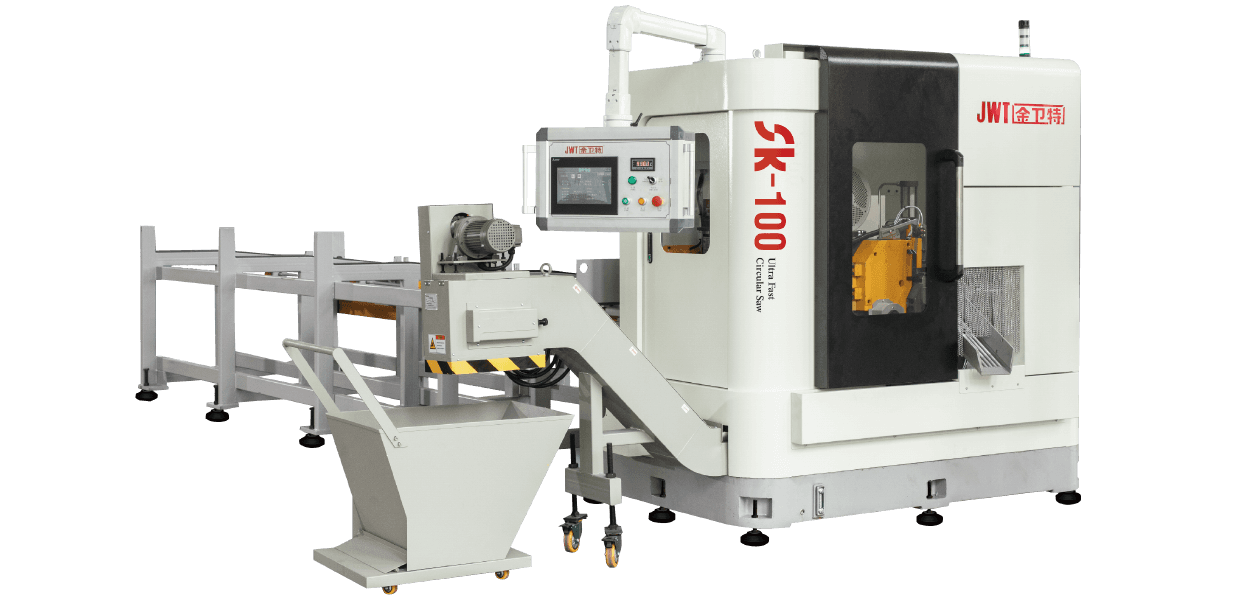

Automatización avanzada e integración CNC

Las sierras circulares modernas de alta velocidad suelen estar equipadas con sistemas CNC (control numérico por computadora). Esto permite a los operadores programar longitudes de corte, velocidades de avance y cantidades precisas a través de una pantalla táctil HMI (interfaz hombre-máquina) fácil de usar. Las funciones automatizadas suelen incluir:

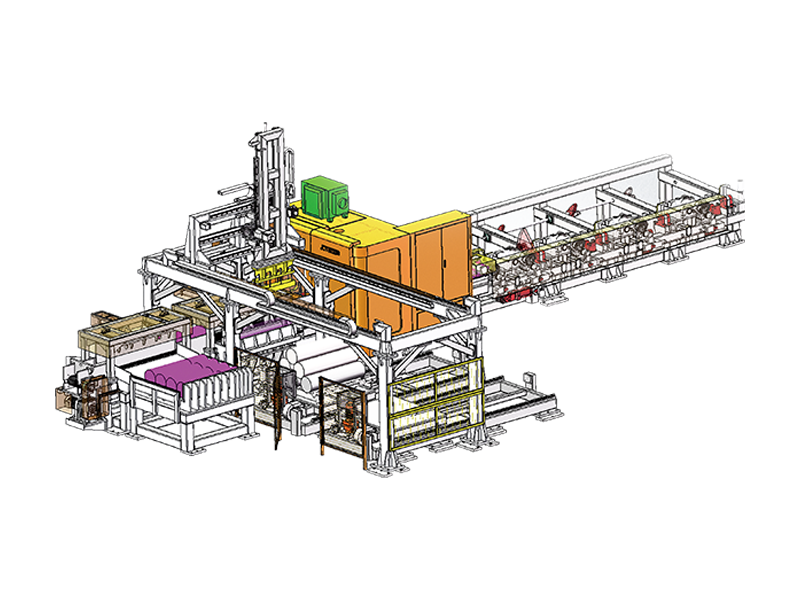

- Almacenes de carga automática para alimentación continua de barras.

- Husillos de bolas servoaccionados para una indexación precisa del material y un movimiento del cabezal.

- Corte automático de recortes y clasificación de restos para minimizar el desperdicio de material.

Sistemas de refrigeración y lubricación

To maintain blade longevity at high speeds, these machines incorporate micro-mist or flood cooling systems. Esta lubricación específica reduce la fricción entre los dientes y el metal, extendiendo la vida útil de la hoja hasta en un 25%. Los modelos avanzados pueden incluso incluir conceptos de refrigeración de múltiples fluidos diseñados específicamente para aleaciones difíciles de cortar como Inconel o acero inoxidable.

Rendimiento comparativo: materiales y velocidades

La versatilidad de una sierra circular de alta velocidad depende en gran medida de su capacidad para adaptarse a diferentes densidades de material. La siguiente tabla describe los parámetros operativos típicos para aplicaciones industriales:

| Tipo de material | Rango de RPM | Aplicación típica |

| Metales ferrosos (acero) | 20 - 150 RPM | Barras sólidas, tubos pesados. |

| No ferrosos (aluminio) | 2000 - 5500 RPM | Extrusiones, láminas |

| Madera y Plásticos | 3000 - 6000 RPM | Paneles de construcción |

Protocolos de mantenimiento para una máxima eficiencia

El mantenimiento regular es fundamental para evitar el tiempo de inactividad y garantizar la seguridad del operador. Debido a que estas máquinas operan a velocidades tan altas, incluso las desalineaciones menores o la acumulación de desechos pueden provocar fallas en las cuchillas o tensión en el motor. Un programa de mantenimiento disciplinado debe incluir la limpieza diaria de la hoja de sierra y del transportador de virutas para evitar que fragmentos de metal obstruyan la mecánica interna.

La lubricación de las guías lineales y los husillos de bolas se debe realizar según el ciclo del fabricante, a menudo semanal o mensualmente, según el volumen de turnos. Además, la inspección de las palas es primordial; Los operadores deben buscar signos de desgaste o astillas de dientes. Reemplazar una hoja temprano es mucho más rentable que permitir que una hoja desafilada aumente la carga en el motor del husillo, lo que podría resultar en un costoso aumento del 70% en el riesgo de falla del equipo con el tiempo.

Características de seguridad y estándares de la industria

No se puede subestimar la seguridad en el aserrado a alta velocidad. Las máquinas modernas están diseñadas con áreas de corte completamente cerradas para proteger a los trabajadores de virutas de alta velocidad y contacto accidental. Los sensores integrados detectan la desviación de la hoja en tiempo real; Si la hoja comienza a doblarse o vibrar excesivamente, el sistema activa una parada de emergencia para evitar una rotura catastrófica. Además, los frenos electrónicos son estándar, lo que garantiza que la hoja deje de girar segundos después de finalizar el ciclo o de presionar un botón de emergencia.